Fuente:https://link.springer.com/chapter/10.1007/978-3-319-48933-9_13

Silicio, que ha sido y seguirá siendo el material dominante en la industria de los semiconductores durante algún tiempo [13.1], nos llevará a la era de la integración a gran escala (ULSI) y la era del sistema en un chip (SOC).

A medida que los dispositivos electrónicos se han vuelto más avanzados, el rendimiento de los dispositivos se ha vuelto más sensible a la calidad y las propiedades de los materiales utilizados para construirlos.

El germanio (Ge) se utilizó originalmente como material microconductor para dispositivos electrónicos de estado sólido. Sin embargo, la banda prohibida estrecha (0,66 eV) de Ge limita el funcionamiento de los dispositivos basados en germanio a temperaturas de aproximadamente 90ºC.∘C debido a las considerables corrientes de fuga observadas a temperaturas más altas. La banda prohibida más amplia del silicio (1.12 eV), por otro lado, da como resultado dispositivos electrónicos que son capaces de operar hasta. Sin embargo, existe un problema más serio que el estrecho intervalo de banda: el germanio no proporciona fácilmente una capa de pasivación estable en la superficie. Por ejemplo, dióxido de germanio (GeO2) es soluble en agua y se disocia aproximadamente a 800∘C.El silicio, a diferencia del germanio, se adapta fácilmente a la pasivación de la superficie al formar dióxido de silicio (SiO2), que proporciona un alto grado de protección al dispositivo subyacente. Este SiO estable2La capa da como resultado una ventaja decisiva para el silicio sobre el germanio como material semiconductor básico utilizado para la fabricación de dispositivos electrónicos. Esta ventaja ha dado lugar a una serie de nuevas tecnologías, incluidos los procesos de dopaje por difusión y la definición de patrones intrincados. Otras ventajas del silicio son que es completamente atóxico y que la sílice (SiO2), materia prima de la que se obtiene el silicio, comprende aproximadamente 60%del contenido mineral de la corteza terrestre. Esto implica que la materia prima de la que se obtiene el silicio está disponible en abundancia para el circuito integrado (IC) industria. Además, el silicio de grado electrónico se puede obtener a menos de una décima parte del costo del germanio. Todas estas ventajas han provocado que el silicio sustituya casi por completo al germanio en la industria de los semiconductores.

Aunque el silicio no es la opción óptima para todos los dispositivos electrónicos, sus ventajas significan que es casi seguro que dominará la industria de los semiconductores durante algún tiempo.

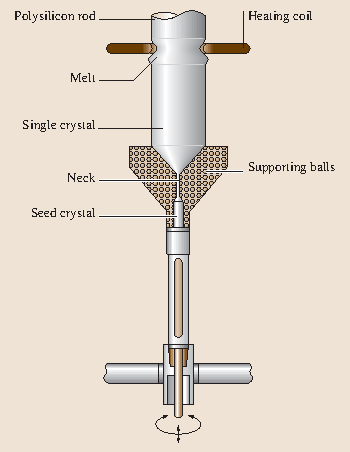

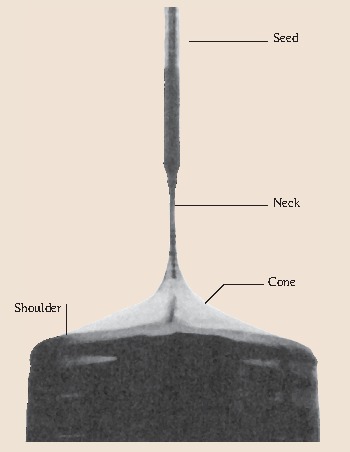

Se han producido interacciones muy fructíferas entre los usuarios y los fabricantes de material semiconductor desde la invención del transistor de contacto puntual en 1947, cuando la necesidad deperfecto y purose reconocieron cristales. A menudo, la competencia era tal que la calidad del cristal exigida por los nuevos dispositivos solo podía cumplirse controlando el crecimiento del cristal utilizando equipos electrónicos construidos con estos nuevos dispositivos. Dado que los cristales de silicio libres de dislocaciones se cultivaron ya en la década de 1960 utilizando elTécnica Dash[13.2], los esfuerzos de investigación y desarrollo de materiales semiconductores se han concentrado en la pureza del material, los rendimientos de producción y los problemas relacionados con la fabricación de dispositivos. Diagrama de flujo para procesos típicos de preparación de silicio semiconductor. (Después[13.1]) Chips por oblea en función de la generación de DRAM. (Después[13.3]) En este capítulo, los enfoques actuales para la preparación de silicio: convertir la materia prima en silicio monocristalino (ver Fig.13.1)- son discutidos. El siguiente paso es purificar MG-Si al nivel de silicio de grado semiconductor (SG-Si), que se utiliza como material de partida para el silicio monocristalino. El concepto básico es que el MG-Si en polvo se hace reaccionar con HCl anhidro para formar varios compuestos de clorosilano en un reactor de lecho fluidizado. Luego, los silanos se purifican mediante destilación y deposición de vapor químico (CVD) para formar SG-polisilicio. 1. Puede formarse fácilmente mediante la reacción de cloruro de hidrógeno anhidro con MG-Si a temperaturas razonablemente bajas (200-400∘C). 2. Es líquido a temperatura ambiente, por lo que la purificación se puede lograr utilizando técnicas de destilación estándar. 3. Es fácil de manipular y se puede almacenar en tanques de acero al carbono cuando está seco. 4. El triclorosilano líquido se vaporiza fácilmente y, cuando se mezcla con hidrógeno, puede transportarse en líneas de acero. 5. Puede reducirse a presión atmosférica en presencia de hidrógeno. 6. Su deposición puede tener lugar sobre silicio calentado, eliminando la necesidad de contacto con cualquier superficie extraña que pueda contaminar el silicio resultante. 7. Reacciona a temperaturas más bajas (1000-1200∘C) y a velocidades más rápidas que el tetracloruro de silicio. Huelga decir que la pureza de las varillas delgadas debe ser comparable a la del silicio depositado. Las varillas delgadas se precalientan a aproximadamente 400∘C al comienzo del proceso CVD de silicio. Este precalentamiento es necesario para aumentar la conductividad de las varillas delgadas de alta pureza (alta resistencia) lo suficiente como para permitir el calentamiento resistivo. Depositando de 200 a 300 ha alrededor de las 1100∘C da como resultado varillas de polisilicio de alta pureza de 150 a 200 mm de diámetro. Las varillas de polisilicio se moldean en diversas formas para procesos posteriores de crecimiento de cristales, como trozos para el crecimiento de la masa fundida de Czochralski y varillas cilíndricas largas para el crecimiento de la zona de flotación. El proceso para reducir el triclorosilano en una varilla de silicio calentada utilizando hidrógeno se describió a finales de la década de 1950 y principios de la de 1960 en una serie de patentes de proceso asignadas a Siemens; por lo tanto, este proceso a menudo se llamaMétodo Siemens[13.4]. Las principales desventajas del método Siemens son su escasa eficiencia de conversión de silicio y cloro, un tamaño de lote relativamente pequeño y un alto consumo de energía. Las bajas eficiencias de conversión del silicio y el cloro están asociadas con el gran volumen de tetracloruro de silicio producido como subproducto en el proceso CVD. Solo alrededor de 30%del silicio proporcionado en la reacción CVD se convierte en polisilicio de alta pureza. Además, el costo de producir polisilicio de alta pureza puede depender de la utilidad del subproducto, SiCl4. Una tecnología de producción de lisilicio basada en la producción y pirólisis de monosilano se estableció a fines de la década de 1960. El monosilano ahorra energía potencialmente porque deposita polisilicio a una temperatura más baja y produce polisilicio más puro que el proceso del triclorosilano; sin embargo, apenas se ha utilizado debido a la falta de una ruta económica al monosilano y debido a problemas de procesamiento en el paso de deposición [13.5]. Sin embargo, con el reciente desarrollo de rutas económicas hacia el silano de alta pureza y la operación exitosa de una planta a gran escala, esta tecnología ha atraído la atención de la industria de semiconductores, que requiere silicio de mayor pureza. En los procesos industriales actuales de monosilano, el magnesio y el polvo de MG-Si se calientan a 500∘C bajo una atmósfera de hidrógeno para sintetizar siliciuro de magnesio (Mg2Si), que luego se hace reaccionar con cloruro de amonio (NH4Cl) en amoníaco líquido (NH3) por debajo de 0∘C para formar monosilano (SiH4). Luego se produce polisilicio de alta pureza mediante la pirólisis del monosilano en filamentos de polisilicio calentados resistivamente a 700-800∘C.En el proceso de generación de monosilano, la mayoría de las impurezas de boro se eliminan del silano mediante una reacción química con NH3. Se ha logrado un contenido de aboron de 0,01 a 0,02 ppba en polisilicio mediante el proceso de amonosilano. Esta concentración es muy baja en comparación con la observada en polisilicio preparado a partir de triclorosilano. Además, el polisilicio resultante está menos contaminado con los metales recogidos a través de los procesos de transporte químico porque la descomposición del monosilano no causa ningún problema de corrosión. Se ha desarrollado un proceso significativamente diferente, que utiliza la descomposición de monosilano en un reactor de deposición de lecho fluidizado para producir polisilicio granular de flujo libre [13.5]. Se fluidifican diminutas partículas de semillas de silicio en una mezcla de amonosilano ∕ hidrógeno y se deposita polisilicio para formar partículas esféricas de flujo libre que tienen un diámetro promedio de 700 μm con una distribución de tamaño de 100 a 1500 μm. Las semillas de lecho fluidizado se obtuvieron originalmente moliendo SG-Si en un molino de bolas o de martillos y lixiviando el producto con ácido, peróxido de hidrógeno y agua. Este proceso consumía mucho tiempo y era costoso, y tendía a introducir impurezas indeseables en el sistema a través de las trituradoras de metal. Sin embargo, en un método nuevo, las partículas grandes de SG-Si se disparan entre sí mediante una corriente de gas a alta velocidad que hace que se rompan en partículas de un tamaño adecuado para el lecho fluidizado. Este proceso no introduce materiales extraños y no requiere lixiviación. Debido a la mayor superficie de polisilicio granular, los reactores de lecho fluidizado son mucho más eficientes que los reactores de varillas tradicionales de tipo Siemens. Se ha demostrado que la calidad del polisilicio de lecho fluidizado es equivalente al polisilicio producido por el método más convencional de Siemens. Además, el polisilicio granular de forma fluida y alta densidad aparente permite a los cultivadores de cristales obtener el máximo de cada ciclo de producción. Es decir, en el proceso de crecimiento de cristales de Czochralski (ver la siguiente sección), los crisoles se pueden llenar rápida y fácilmente hasta cargas uniformes que generalmente exceden las de los trozos de polisilicio apilados al azar producidos por el método Siemens. Si también consideramos el potencial de la técnica para pasar de la operación por lotes a la extracción continua (discutida más adelante), podemos ver que los gránulos de polisilicio de flujo libre podrían proporcionar la ruta ventajosa de alimentación uniforme en una masa fundida en estado estable. Este producto parece ser un material de partida revolucionario muy prometedor para el crecimiento de cristales de silicio. Principios de crecimiento monocristalino por (a) método de zona flotante y (b) Método de Czochralski. (Después[13.1]) Se estima que alrededor de 95%de todo el silicio monocristalino se produce por el método CZ y el resto principalmente por el método FZ. La industria de los semiconductores de silicio requiere una alta pureza y concentraciones mínimas de defectos en sus cristales de silicio para optimizar el rendimiento de fabricación y el rendimiento operativo del dispositivo. Estos requisitos son cada vez más estrictos a medida que la tecnología cambia de LSI a VLSI L ULSI y luego SOC. Además de la calidad o perfección de los cristales de silicio, el diámetro del cristal también ha aumentado constantemente para satisfacer las demandas de los fabricantes de dispositivos. Dado que los chips microelectrónicos se producen a través de unsistema por lotes, los diámetros de las obleas de silicio utilizadas para la fabricación de dispositivos afectan significativamente la productividad (como se muestra en la Fig.13.2) y, a su vez, el costo de producción. En las siguientes secciones, primero discutimos el método FZ y luego pasamos al método CZ. Este último se discutirá con más detalle debido a su extrema importancia para la industria de la microelectrónica. El método FZ se originó a partir de la fusión por zonas, que se utilizó para refinar aleaciones binarias [13.6] y fue inventado porTheuerer[13.7]. La reactividad del silicio líquido con el material utilizado para el crisol condujo al desarrollo del método FZ [13.8], que permite la cristalización del silicio sin necesidad de ningún contacto con el material del crisol, que es necesario para poder hacer crecer cristales de la pureza semiconductora requerida. En el proceso FZ, una varilla de polisilicio se convierte en un lingote de un solo cristal pasando una zona fundida calentada por una bobina de ojo de aguja desde un extremo de la varilla al otro, como se muestra en la Fig.13.3una. Primero, la punta de la varilla de polisilicio se pone en contacto y se fusiona con un cristal de semilla con la orientación de cristal deseada. Este proceso se llamasiembra. La zona fundida sembrada pasa a través de la varilla de polisilicio moviendo simultáneamente la semilla monocristalina hacia abajo de la varilla. Cuando la zona fundida de silicio solidifica, el polisilicio se convierte en silicio monocristalino con la ayuda del cristal semilla. A medida que la zona viaja a lo largo de la varilla de polisilicio, el silicio monocristalino se congela en su extremo y crece como una extensión del cristal semilla. Topografía de rayos X de semilla, cuello y parte cónica de silicio de zona flotante. (Cortesía del Dr. T. Abe) Sistema de soporte para cristal de silicio de zona flotante. (Después[13.9]) Para obtener monocristales de silicio de tipo n o p de la resistividad requerida, el polisilicio o el cristal en crecimiento deben doparse con las impurezas donadoras o aceptoras apropiadas, respectivamente. Para el crecimiento de silicio FZ, aunque se han probado varias técnicas de dopaje, los cristales se dopan típicamente soplando un gas absorbente como la fosfina (PH3) para silicio de tipo n o diborano (B2H6) para silicio de tipo p sobre la zona fundida. El gas dopante se suele diluir con un gas portador, como el argón. La gran ventaja de este método es que el fabricante de cristales de silicio no necesita almacenar fuentes de polisilicio con diferentes resistividades. La aplicación de NTD se ha limitado casi exclusivamente a los cristales de FZ debido a su mayor pureza en comparación con los cristales de CZ. Cuando se aplicó la técnica de NTD a cristales de silicio CZ, se encontró que la formación de donantes de oxígeno durante el proceso de recocido después de la irradiación cambió la resistividad de la esperada, aunque se logró la homogeneidad del donante de fósforo [13.11]. NTD tiene el inconveniente adicional de que no hay ningún proceso disponible para los dopantes de tipo py que se requiere un período de irradiación excesivamente largo para resistividades bajas (en el rango de 1 a 10 Ω cm). Durante el crecimiento de cristales FZ, el silicio fundido no entra en contacto con ninguna sustancia que no sea el gas ambiental en la cámara de crecimiento. Por lo tanto, un cristal de silicio FZ se distingue inherentemente por su mayor pureza en comparación con un cristal de CZ que crece a partir de la masa fundida, lo que implica el contacto con el crisol aquartz. Este contacto da lugar a concentraciones elevadas de impurezas de oxígeno de alrededor de 1018átomos ∕ cm3en cristales CZ, mientras que el silicio FZ contiene menos de 1016átomos ∕ cm3. Esta mayor pureza permite que el silicio FZ logre altas resistividades que no se pueden obtener con el silicio CZ. La mayor parte del silicio FZ consumido tiene una resistividad de entre 10 y 200 Ω cm, mientras que el silicio CZ generalmente se prepara para resistividades de 50 Ω cm o menos debido a la contaminación del crisol de cuarzo. Por lo tanto, el silicio FZ se utiliza principalmente para fabricar dispositivos de potencia semiconductores que soportan voltajes inversos superiores a 750–1000 V. El crecimiento de cristales de alta pureza y las características de dopaje de precisión de NTD FZ-Si también han llevado a su uso en detectores infrarrojos [13.12], por ejemplo. Sin embargo, si consideramos la resistencia mecánica, se ha reconocido durante muchos años que el silicio FZ, que contiene menos impurezas de oxígeno que el silicio CZ, es mecánicamente más débil y más vulnerable al estrés térmico durante la fabricación del dispositivo [13.13,13.14]. El procesamiento a alta temperatura de obleas de silicio durante la fabricación de dispositivos electrónicos a menudo produce suficiente tensión térmica como para generar dislocaciones y deformaciones por deslizamiento. Estos efectos provocan una pérdida de rendimiento debido a uniones con fugas, defectos dieléctricos y una vida útil reducida, así como un rendimiento fotolitográfico reducido debido a la degradación de la planitud de la oblea. La pérdida de planicidad geométrica debida al alabeo puede ser tan grave que las obleas no se procesan más. Debido a esto, las obleas de silicio CZ se han utilizado mucho más ampliamente en la fabricación de dispositivos de CI que las obleas FZ. Esta diferencia en la estabilidad mecánica frente a las tensiones térmicas es la razón principal por la que los cristales de silicio CZ se utilizan exclusivamente para la fabricación de circuitos integrados que requieren un gran número de pasos del proceso térmico. Para superar estas deficiencias del silicio FZ, el crecimiento de cristales de silicio FZ con impurezas dopantes como el oxígeno [13.15] y nitrógeno [13.16] se ha intentado. Se encontró que el dopado de cristales de silicio FZ con oxígeno o nitrógeno a concentraciones deo, respectivamente, da como resultado un aumento notable de la resistencia mecánica. Este método lleva el nombre de J. Czochralski, quien estableció una técnica para determinar las velocidades de cristalización de los metales [13.17]. Sin embargo, el método de extracción real que se ha aplicado ampliamente al crecimiento de monocristales fue desarrollado porVerde azuladoyPequeño[13.18], quien modificó el principio básico de Czochralski. Fueron los primeros en cultivar con éxito monocristales de germanio, de 8 pulgadas de largo y 0,75 pulgadas de diámetro, en 1950. Posteriormente diseñaron otro aparato para el crecimiento de silicio a temperaturas más altas. Aunque el proceso básico de producción del silicio monocristalino ha cambiado poco desde que Teal y sus compañeros de trabajo lo iniciaron, los monocristales de silicio de gran diámetro (hasta 400 mm) con un alto grado de perfección cumplen con los dispositivos de última generación. Las demandas se han incrementado incorporando la técnica Dash y sucesivas innovaciones tecnológicas en el aparato. Los esfuerzos de investigación y desarrollo actuales relacionados con los cristales de silicio están dirigidos a lograr la uniformidad microscópica de las propiedades del cristal, como la resistividad y las concentraciones de impurezas y microdefectos, así como el control microscópico de los mismos, que se discutirá en otra parte de este Manual. 1. Se colocan trozos o granos de polisilicio en un crisol aquartz y se funden a temperaturas superiores al punto de fusión del silicio (1420∘C) en un gas ambiental inerte. 2. La masa fundida se mantiene a una temperatura alta durante un tiempo para garantizar la fusión completa y la expulsión de pequeñas burbujas, que pueden causar huecos o defectos cristalinos negativos, de la masa fundida. 3. Se sumerge en la masa fundida un cristal de semilla con la orientación de cristal deseada hasta que comienza a fundirse. A continuación, se retira la semilla de la masa fundida para que se forme el cuello reduciendo gradualmente el diámetro; este es el paso más delicado. Durante todo el proceso de crecimiento de los cristales, el gas inerte (generalmente argón) fluye hacia abajo a través de la cámara de extracción para eliminar los productos de reacción como SiO y CO. 4. Al aumentar gradualmente el diámetro del cristal, la parte cónica y el hombro crecen. El diámetro aumenta hasta el diámetro objetivo disminuyendo la velocidad de tracción y ∕ o la temperatura de fusión. 5. Finalmente, la parte cilíndrica del cuerpo con un diámetro constante crece controlando la velocidad de tracción y la temperatura de la masa fundida mientras se compensa la caída en el nivel de masa fundida a medida que crece el cristal. La velocidad de tracción generalmente se reduce hacia el extremo de la cola de un cristal en crecimiento, principalmente debido al aumento de la radiación de calor de la pared del crisol a medida que el nivel de fusión cae y expone más pared del crisol al cristal en crecimiento. Cerca del final del proceso de crecimiento, pero antes de que el crisol esté completamente drenado de silicio fundido, el diámetro del cristal debe reducirse gradualmente para formar un cono final a fin de minimizar el choque térmico, que puede causar dislocaciones por deslizamiento en el extremo de la cola. Cuando el diámetro se vuelve lo suficientemente pequeño, el cristal se puede separar de la masa fundida sin que se generen dislocaciones. Vista esquemática del típico sistema de cultivo de cristales de silicio de Czochralski. (Después[13.1]) Parte del extremo de la semilla del cristal de silicio Czochralski tal como ha crecido Lingote extragrande de silicio Czochralski recién crecido de 400 mm de diámetro y 1800 mm de longitud. (Cortesía de Super Silicon Crystal Research Institute Corporation, Japón) Ambiente térmico durante el crecimiento de cristales de Czochralski en las etapas inicial y final.FlechasIndique direcciones aproximadas del flujo de calor. (Después[13.19]) Además, se produce una distribución no uniforme tanto de los defectos del cristal como de las impurezas a lo largo de la sección transversal de una oblea plana preparada a partir de un cristal fundido de silicio CZ cristalizado o solidificado sucesivamente en la interfase cristal-fundido, que generalmente se curva en el proceso de crecimiento del cristal CZ. Tales inhomogeneidades se pueden observar comoestriaciones, que se comentan más adelante. Las propiedades de los semiconductores de silicio utilizados en dispositivos electrónicos son muy sensibles a las impurezas. Debido a esta sensibilidad, las propiedades eléctricas ∕ electrónicas del silicio se pueden controlar con precisión agregando una pequeña cantidad de dopante. Además de esta sensibilidad al dopante, la contaminación por impurezas (particularmente metales de transición) afecta negativamente las propiedades del silicio y da como resultado una seria degradación del rendimiento del dispositivo. Además, el oxígeno se incorpora a niveles de decenas de átomos por millón en los cristales de silicio CZ debido a la reacción entre la masa fundida de silicio y el crisol de cuarzo. Independientemente de la cantidad de oxígeno que haya en el cristal, las características de los cristales de silicio se ven muy afectadas por la concentración y el comportamiento del oxígeno [13.21]. Además, el carbono también se incorpora a los cristales de silicio CZ, ya sea a partir de materias primas de polisilicio o durante el proceso de crecimiento, debido a las piezas de grafito utilizadas en el equipo de extracción de CZ. Aunque la concentración de carbono en los cristales comerciales de silicio CZ es normalmente inferior a 0,1 ppma, el carbono es una impureza que afecta en gran medida el comportamiento del oxígeno [13.22,13.23]. Además, los cristales de silicio CZ dopados con nitrógeno [13.24,13.25] han atraído mucha atención recientemente debido a su alta calidad de cristal microscópico, que puede cumplir con los requisitos de los dispositivos electrónicos de última generación [13.26,13.27]. Durante la cristalización de la amatista, varias impurezas (incluidos los dopantes) contenidas en la masa fundida se incorporan al cristal en crecimiento. La concentración de impurezas de la fase sólida generalmente difiere de la de la fase líquida debido a un fenómeno conocido comosegregación. El comportamiento de segregación de equilibrio asociado con la solidificación de sistemas multicomponente se puede determinar a partir del diagrama de fase correspondiente del sistema abinario con unsustancia disoluta(la impureza) y unasolvente(el material anfitrión) como componentes. En consecuencia, está claro que la variación longitudinal amacroscópica en el nivel de impurezas, que causa una variación en la resistividad debido a la variación en la concentración de dopante, es inherente al proceso de crecimiento por lotes de CZ; esto se debe al fenómeno de la segregación. Además, la distribución longitudinal de impurezas está influenciada por cambios en la magnitud y la naturaleza de la convección de la masa fundida que se producen cuando la relación de aspecto de la masa fundida disminuye durante el crecimiento de los cristales. Estrías de crecimiento, reveladas por grabado químico, en un hombro de silicio de Czochralski Las estriaciones son causadas físicamente por la segregación de impurezas y también por defectos puntuales; sin embargo, las estrías son prácticamente causadas por fluctuaciones de temperatura cerca de la interfaz cristal-fusión, inducidas por convección térmica inestable en la fusión y rotación del cristal en un entorno térmico asimétrico. Además, las vibraciones mecánicas debidas a mecanismos deficientes de control de tracción en el equipo de cultivo también pueden provocar fluctuaciones de temperatura. Ilustración esquemática de la sección transversal del cristal de Czochralski que contiene una interfaz de fusión cristalina curva y obleas planas cortadas en diferentes porciones. (Después[13.1]) Para obtener la resistividad deseada, se agrega una cierta cantidad de dopante (ya sea átomos donadores o aceptores) a una masa fundida de silicio de acuerdo con la relación resistividad-concentración. Es una práctica común agregar dopantes en forma de partículas de silicio altamente dopadas o trozos de aproximadamente 0.01 Ω cm de resistividad, que se denominan aditamentos dopantes, ya que la cantidad de dopante puro necesaria es inmanejablemente pequeña, excepto para materiales de silicio fuertemente dopados (n+o p+silicio). 1. Niveles de energía adecuados 2. Alta solubilidad 3. Difusividad adecuada o baja 4. Presión de vapor baja. Incorporación de oxígeno y carbono en cristal de silicio Czochralski. (Después[13.1]) 1. Diametro largo 2. Densidad de defectos baja o controlada 3. Gradiente de resistividad radial uniforme y bajo 4. Concentración óptima de oxígeno inicial y su precipitación. El flujo de convección de la masa fundida en el crisol afecta fuertemente la calidad cristalina del silicio CZ. En particular, las estrías de crecimiento desfavorables son inducidas por convección de fusión inestable que da como resultado fluctuaciones de temperatura en la interfaz de crecimiento. La capacidad de un campo magnético para inhibir la convección térmica en un fluido conductor eléctrico se aplicó por primera vez al crecimiento de cristales de antimonuro de indio mediante la técnica de bote horizontal [13.28] y la técnica de fusión de zonas horizontales [13.29]. A través de estas investigaciones, se confirmó que un campo magnético de fuerza suficiente puede suprimir las fluctuaciones de temperatura que acompañan a la convección de la masa fundida y puede reducir drásticamente las estrías de crecimiento. El efecto del campo magnético sobre las estrías de crecimiento se explica por su capacidad para disminuir la convección térmica turbulenta de la amatista y, a su vez, disminuir las fluctuaciones de temperatura en la interfaz cristal-fusión. La amortiguación del flujo de fluido provocada por el campo magnético se debe a la fuerza magnetomotriz inducida cuando el flujo es ortogonal a las líneas de flujo magnético, lo que da como resultado un aumento de la viscosidad cinemática efectiva de la masa fundida conductora. El crecimiento de cristales de silicio mediante el método CZ (MCZ) aplicado al campo magnético se informó por primera vez en 1980 [13.30]. Originalmente, MCZ estaba destinado al crecimiento de cristales de silicio CZ que contienen bajas concentraciones de oxígeno y, por lo tanto, tienen altas resistividades con bajas variaciones radiales. En otras palabras, se esperaba que el silicio MCZ reemplazara al silicio FZ que se usa casi exclusivamente para la fabricación de dispositivos de potencia. Desde entonces, se han desarrollado varias configuraciones de campo magnético, en términos de la dirección del campo magnético (horizontal o vertical) y el tipo de imanes utilizados (conductivo normal o superconductor), [13.31]. El silicio MCZ producido con una amplia gama de concentraciones de oxígeno deseadas (de bajas a altas) ha sido de gran interés para diferentes aplicaciones de dispositivos. El valor del silicio MCZ radica en su alta calidad y su capacidad para controlar la concentración de oxígeno en un amplio rango, lo que no se puede lograr con el método CZ convencional [13.32], así como su tasa de crecimiento mejorada [13.33]. En lo que respecta a la calidad del cristal, no hay duda de que el método MCZ proporciona los cristales de silicio más favorables para la industria de dispositivos semiconductores. El costo de producción del silicio MCZ puede ser más alto que el del silicio CZ convencional porque el método MCZ consume más energía eléctrica y requiere equipo adicional y espacio operativo para los electroimanes; sin embargo, teniendo en cuenta la mayor tasa de crecimiento de MCZ, y cuando se utilizan imanes superconductores que necesitan un espacio más pequeño y consumen menos energía eléctrica en comparación con los imanes conductores, el costo de producción de los cristales de silicio MCZ puede ser comparable al de los cristales de silicio CZ convencionales. Además, la calidad de cristal mejorada del silicio MCZ puede aumentar los rendimientos de producción y reducir el costo de producción. Los costos de producción de cristales dependen en gran medida del costo de los materiales, en particular del costo de los que se utilizan para los crisoles de cuarzo. En el proceso convencional de CZ, llamadoproceso por lotes, se extrae un cristal de una sola carga de crisol, y el crisol de cuarzo se usa solo una vez y luego se desecha. Esto se debe a que la pequeña cantidad de silicio restante agrieta el crisol a medida que se enfría desde una temperatura alta durante cada ciclo de crecimiento. Una estrategia para reponer el crisol aquartz con fundido de manera económica es agregar alimento continuamente a medida que crece el cristal y así mantener el fundido a un volumen constante. Además de ahorrar costos de crisol, el método Czochralski (CCZ) de carga continua proporciona un entorno ideal para el crecimiento de cristales de silicio. Como ya se mencionó, muchas de las heterogeneidades en los cristales que crecen mediante el proceso convencional por lotes de CZ son un resultado directo de la cinética inestable que surge del cambio en el volumen de la masa fundida durante el crecimiento de los cristales. El método CCZ tiene como objetivo no solo reducir los costos de producción, sino también hacer crecer cristales en condiciones estables. Manteniendo el volumen de la masa fundida a un nivel constante, se pueden lograr condiciones de flujo térmico y de masa fundida estables (ver Fig.13.9, que muestra el cambio en los ambientes térmicos durante el crecimiento de CZ convencional). Ilustración esquemática del método de Czochralski de carga continua. (Después[13.34]) El método CCZ ciertamente resuelve la mayoría de los problemas relacionados con la falta de homogeneidad en los cristales cultivados por el método CZ convencional. Además, la combinación de MCZ y CCZ (la CZ continua aplicada al campo magnético (MCCZ) se espera que proporcione el método de crecimiento de cristales definitivo, proporcionando cristales de silicio ideales para una amplia variedad de aplicaciones microelectrónicas [13.1]. De hecho, se ha utilizado para cultivar cristales de silicio de alta calidad destinados a dispositivos microelectrónicos [13.35]. Sin embargo, se debe enfatizar que las diferentes historias térmicas de diferentes partes del cristal (desde la semilla hasta los extremos de la cola, como se muestra en la Fig.13.9) debe tenerse en cuenta incluso cuando el cristal se cultiva mediante el método de crecimiento ideal. Para homogeneizar el cristal crecido o para obtener uniformidad axial en el historial térmico, alguna forma de postratamiento, como el recocido a alta temperatura [13.36], es necesario para el cristal. Como se mencionó anteriormente, el proceso de formación del cuello de Dash (que crece en el cuello de 3-5 mm de diámetro, Fig.13.7) es un paso crítico durante el crecimiento de cristales de CZ porque elimina las dislocaciones desarrolladas. Esta técnica ha sido el estándar de la industria durante más de 40 años. Sin embargo, las demandas recientes de diámetros de cristal grandes (& gt; 300 mm, con un peso de más de 300 kg) han dado lugar a la necesidad de cuellos de mayor diámetro que no introduzcan dislocaciones en el cristal en crecimiento, ya que el cuello delgado tiene entre 3 y 5 mm de diámetro. No puede soportar cristales tan grandes. Cristal de silicio Czochralski sin dislocaciones de 200 mm de diámetro cultivado sin el proceso de formación de cuellos Dash. (a)Todo el cuerpo, (b) semilla y cono. (Cortesía del Prof. K. Hoshikawa) 13.1F. Shimura:Tecnología de cristal de silicio semiconductor(Académico, Nueva York 1988)Google Académico 13.2 Tablero de WC: J. Appl. Phys.29, 736 (1958)CrossRefGoogle Académico 13.3K.Takada, H.Yamagishi, H.Minami, M.Imai: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1998) p. 376Google Académico 13.4JRMcCormic: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1986) p.43Google Académico 13.5PA Taylor: Tecnología de estado sólido.mes de julio, 53 (1987)Google Académico 13.6WG Pfann: Trans. Soy. Inst. Min. Metall. Ing.194, 747 (1952)Google Académico 13.7CH Theuerer: Patente de EE. UU. 3060123 (1962)Google Académico 13.8PH Keck, MJE Golay: Phys. Rvdo.89, 1297 (1953)CrossRefGoogle Académico 13,9W. Keller, A. Mühlbauer:Silicio de zona flotante(Marcel Dekker, Nueva York 1981)Google Académico 13.10JM Meese:Dopaje por transmutación de neutrones en semiconductores(Pleno, Nueva York 1979)CrossRefGoogle Académico 13.11HMLiaw, CJVarker: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1977) p.116Google Académico 13.12 ELKern, LSYaggy, JABarker: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1977) p.52Google Académico 13.13SM Hu: apl. Phys. Letón.31, 53 (1977)CrossRefGoogle Académico 13,14K. Sumino, H. Harada, I. Yonenaga: Jpn. J. Appl. Phys.19, L49 (1980)CrossRefGoogle Académico 13.15K. Sumino, I. Yonenaga, A. Yusa: Jpn. J. Appl. Phys.19, L763 (1980)CrossRefGoogle Académico 13.16 T. Abe, K. Kikuchi, S. Shirai: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1981) p.54Google Académico 13.17J. Czochralski: Z. Phys. Chem.92, 219 (1918)Google Académico 13.18GK Teal, JB Little: Phys. Rvdo.78, 647 (1950)Google Académico 13,19W. Zulehner, D. Huber: En:Cristales 8: silicio, grabado químico(Springer, Berlín, Heidelberg 1982) p. 1Google Académico 13.20H. Tsuya, F. Shimura, K. Ogawa, T. Kawamura: J. Electrochem. Soc.129, 374 (1982)CrossRefGoogle Académico 13.21F. Shimura (Ed.):Oxígeno en silicio(Académico, Nueva York 1994)Google Académico 13.22S. Kishino, Y. Matsushita, M. Kanamori: Appl. Phys. Letón.35, 213 (1979)CrossRefGoogle Académico 13.23F. Shimura: J. Appl. Phys.59, 3251 (1986)CrossRefGoogle Académico 13.24HD Chiou, J. Moody, R. Sandfort, F. Shimura: tecnología científica VLSI, Proc. 2do Int. Symp. Integr. A muy gran escala (La Sociedad Electroquímica, Pennington 1984) p. 208Google Académico 13.25F. Shimura, RS Hocket: Appl. Phys. Letón.48, 224 (1986)CrossRefGoogle Académico 13.26 A. Huber, M.Kapser, J.Grabmeier, U.Lambert, WvAmmon, R.Pech: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 2002) p.280Google Académico 13.27GARozgonyi: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 2002) p.149Google Académico 13.28 HP Utech, MC Flemings: J. Appl. Phys.37, 2021 (1966)CrossRefGoogle Académico 13.29HA Chedzey, DT Hurtle: Naturaleza210, 933 (1966)CrossRefGoogle Académico 13.30 K. Hoshi, T.Suzuki, Y.Okubo, N.Isawa: Ext. Abstr. Electrochem. Soc. 157th Meet. (La Sociedad Electroquímica, Pennington 1980) p.811Google Académico 13.31 M.Ohwa, T.Higuchi, E.Toji, M.Watanabe, K.Homma, S.Takasu: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1986) p.117Google Académico 13.32 M.Futagami, K.Hoshi, N.Isawa, T.Suzuki, Y.Okubo, Y.Kato, Y.Okamoto: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1986) p.939Google Académico 13.33T.Suzuki, N.Isawa, K.Hoshi, Y.Kato, Y.Okubo: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1986) p.142Google Académico 13.34W.Zulehner: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1990) p.30Google Académico 13.35Y.Arai, M.Kida, N.Ono, K.Abe, N.Machida, H.Futuya, K.Sahira: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1994) p.180Google Académico 13,36F. Shimura: En:Ciencia y tecnología VLSI(La Sociedad Electroquímica, Pennington 1982) p. 17Google Académico 13.37S.Chandrasekhar, KMKim: En:Silicio semiconductor(La Sociedad Electroquímica, Pennington 1998) p.411Google Académico 13,38K. Hoshikawa, X. Huang, T. Taishi, T. Kajigaya, T. Iino: Jpn. J. Appl. Phys.38, L1369 (1999)CrossRefGoogle Académico 13,39 KM Kim, P. Smetana: J. Cryst. Crecimiento100, 527 (1989)CrossRefGoogle Académico13.1Descripción general

13.2Materiales para empezar

13.2.1Silicio de grado metalúrgico

El material de partida para los monocristales de silicio de alta pureza es la sílice (SiO2). El primer paso en la fabricación de silicio es la fusión y reducción de sílice. Esto se logra mezclando sílice y carbono en forma de carbón, coque o astillas de madera y calentando la mezcla a altas temperaturas en un horno de arco de electrodo sumergido. Esta reducción carbotérmica de sílice produce silicio fundido.13.2.2Silicio policristalino

Compuestos químicos intermedios

Hidrocloración de silicio

El triclorosilano se sintetiza calentando MG-Si en polvo a alrededor de 300∘C en un reactor de lecho fluidizado. Es decir, MG-Si se convierte en SiHCl3según la siguiente reacciónDestilación y descomposición de triclorosilano

La destilación se ha utilizado ampliamente para purificar el triclorosilano. El triclorosilano, que tiene un punto de ebullición bajo (31,8∘C), se destila fraccionadamente de los haluros impuros, lo que da como resultado una pureza mucho mayor, con una concentración de impurezas eléctricamente activas de menos de 1 ppba. A continuación, el triclorosilano de alta pureza se vaporiza, se diluye con hidrógeno de alta pureza y se introduce en el reactor de deposición. En el reactor, se encuentran disponibles varillas delgadas de silicio llamadas varillas delgadas soportadas por electrodos de grafito para la deposición superficial de silicio de acuerdo con la reacción.Proceso de monosilano

Deposición granular de polisilicio

13.3Crecimiento de un solo cristal

Aunque se han utilizado varias técnicas para convertir el polisilicio en monocristales de silicio, dos técnicas han dominado su producción para la electrónica porque cumplen los requisitos de la industria de dispositivos microelectrónicos. Uno es el método de fusión de azonas comúnmente llamadozona flotanteFZ) métodoy el otro es un método de matanza tradicionalmente llamadoCzochralski (CZ) método, aunque en realidad debería llamarseMétodo Teal-Little. Los principios detrás de estos dos métodos de crecimiento de cristales se describen en la Fig.13.3. En el método FZ, una zona fundida se pasa a través de una varilla de polisilicio para convertirla en un lingote de un solo cristal; en el método CZ, se hace crecer un solo cristal extrayéndolo de la amatista contenida en un crisol aquartz. En ambos casos, lacristal semillajuega un papel muy importante en la obtención de un solo cristal con una orientación cristalográfica deseada.

13.3.1Método de zona flotante

Observaciones generales

Esquema del proceso

Dopaje

Propiedades del cristal de silicio FZ

13.3.2Método Czochralski

Observaciones generales

Esquema del proceso

Los tres pasos más importantes en el crecimiento de cristales de CZ se muestran esquemáticamente en la Fig.13.3B. En principio, el proceso de crecimiento de CZ es similar al de crecimiento de FZ: (1) fusión de polisilicio, (2) siembra y (3) crecimiento. El procedimiento de extracción de CZ, sin embargo, es más complicado que el de crecimiento de FZ y se distingue de él por el uso de un crisol aquartz para contener el silicio fundido. Figura13.6muestra una vista esquemática del típico equipo moderno de crecimiento de cristales de CZ. Los pasos importantes en la secuencia de crecimiento de cristales de silicio CZ real o estándar son los siguientes:

Figura13.7muestra la parte del extremo de la semilla de un cristal de silicio CZ recién desarrollado. Aunque la semilla de maíz, que es la región de transición de la semilla a la parte cilíndrica, normalmente se forma para que sea bastante plana por razones económicas, podría ser deseable una forma más ahusada desde el punto de vista de la calidad del cristal. La parte del hombro y su vecindad no deben usarse para la fabricación de dispositivos porque esta parte se considera una región de transición en muchos sentidos y exhibe características de cristal no homogéneas debido al cambio abrupto en las condiciones de crecimiento.

Influencia de la ubicación espacial en el cristal crecido

Como se muestra en la Fig.13.9describe claramente, cada porción de cristal aCZ se cultiva en un momento diferente con diferentes condiciones de crecimiento [13.19]. Por lo tanto, es importante comprender que cada porción tiene un conjunto diferente de características del cristal y un historial térmico diferente debido a su posición diferente a lo largo de la longitud del cristal. Por ejemplo, la parte del extremo de la semilla tiene un historial térmico más largo, que va desde el punto de fusión de 1420 a alrededor de 400∘C en una pulpa, mientras que la parte del extremo de la cola tiene una historia más corta y se enfría con bastante rapidez desde el punto de fusión. En última instancia, cada oblea de silicio preparada a partir de una porción diferente de un cristal maduro podría exhibir diferentes características físico-químicas dependiendo de su ubicación en el lingote. De hecho, se ha informado que el comportamiento de la precipitación de oxígeno exhibe la mayor dependencia de la ubicación, lo que, a su vez, afecta la generación de defectos masivos [13.20].

13.3.3Impurezas en el silicio Czochralski

Inhomogeneidad de impurezas

Segregación

Estriaciones

En la mayoría de los procesos de crecimiento de cristales, hay transitorios en los parámetros tales como la tasa de crecimiento microscópico instantáneo y el espesor de la capa límite de difusión que dan como resultado variaciones en el coeficiente de segregación efectivokef. Estas variaciones dan lugar a inhomogeneidades microscópicas en la composición en forma deestriacionesparalelo a la interfaz cristal-derretimiento. Las estriaciones se pueden delinear fácilmente con varias técnicas, como el grabado químico preferencial y la topografía de rayos X. Figura13.10muestra las estrías reveladas por el grabado químico en la parte del hombro de la sección transversal longitudinal del cristal de silicio aCZ. También se observa claramente el cambio gradual en la forma de la interfaz de crecimiento.

Dopaje

Una alta difusividad o alta presión de vapor conduce a una difusión o vaporización indeseables de los dopantes, lo que da como resultado un funcionamiento inestable del dispositivo y dificultades para lograr un control preciso de la resistividad. Una solubilidad demasiado pequeña limita la resistividad que se puede obtener. Además de esos criterios, se deben considerar las propiedades químicas (la toxicidad, por ejemplo). Una consideración adicional desde el punto de vista del crecimiento de cristales es que el dopante tiene un coeficiente de agregación cercano a la unidad para hacer que la resistividad sea lo más uniforme posible desde el extremo de la semilla hasta el extremo de la cola del lingote de cristal CZ. En consecuencia, el fósforo (P) y el boro (B) son los dopantes donantes y aceptores más utilizados para el silicio, respectivamente. Para n+El silicio, en el que los átomos donantes están muy dopados, se suele utilizar antimonio (Sb) en lugar de fósforo debido a su menor difusividad, a pesar de su pequeño coeficiente de segregación y alta presión de vapor, que dan lugar a grandes variaciones de concentración tanto en el eje axial como en el las direcciones radiales.Oxígeno y Carbono

Como se muestra esquemáticamente en las Figs.13.3by13.6, aquartz (SiO2) se utilizan elementos calefactores de crisol y grafito en el método de crecimiento de cristales CZ-Si. La superficie del crisol que entra en contacto con la masa fundida de silicio se disuelve gradualmente debido a la reacción

13.4Nuevos métodos de crecimiento de cristales

Los cristales de silicio utilizados para la fabricación de dispositivos microelectrónicos deben cumplir con una variedad de requisitos establecidos por los fabricantes de dispositivos. Además de los requisitos para el silicioobleas, las siguientes demandas cristalográficas se han vuelto más comunes debido a la fabricación de dispositivos microelectrónicos de alto rendimiento y alto rendimiento:

Está claro que los fabricantes de cristales de silicio no solo deben cumplir los requisitos anteriores, sino que también deben producir esos cristales de forma económica y con altos rendimientos de fabricación. Las principales preocupaciones de los cultivadores de cristales de silicio son la perfección cristalográfica y la distribución axial de los dopantes en el silicio CZ. Para superar algunos problemas con el método convencional de crecimiento de cristales de CZ, se han desarrollado varios métodos nuevos de crecimiento de cristales.13.4.1Crecimiento de Czochralski con AppliedMagneticField (MCZ)

13.4.2Método continuo de Czochralski (CCZ)

13.4.3Método de crecimiento sin cuello

Referencias